Bierkasten-Lautsprecher

Als dieses Jahr wieder die Festivalsaison vor der Tür stand, war mir klar, dass ich mich noch darum kümmern muss, eine kleine Soundanlage zu organisieren. Grund dafür ist, dass ich gerne beim Campen mit meinen Kumpels etwas hintergrundbeschallende Musik höre und mein altes iPod-Docking-Radio, welches ich sonst bei Veranstaltungen mit hatte, leider letztes Jahr abhanden gekommen war. Ich überlegte also erst, ob es Sinn ergeben würde, eine Boombox von einem namhaften Hersteller anzuschaffen, oder ob ich mich einmal am Selbstbau einer festivaltauglichen kleinen Anlage probieren sollte. Einige Videos des aktiven YouTubers Leo Lautsprecher nahmen mir die Entscheidung teilweise ab, da ich mich dadurch intensiver mit dem Eigenbau von Lautsprechern beschäftigt habe, und dadurch auch Lust bekam, mir meinen persönlichen portablen und batteriebetriebenen Lautsprecher zu bauen, welcher wenigstens ein bisschen was aushalten können soll und darf.

Als ich mir als nächstes überlegt habe, welches Gehäuse ich der Anlage verpassen könnte, kam ich relativ schnell darauf, dass eine Getränkekiste das passende Format hat und zudem vergleichsweise leicht verarbeitbar ist, da sie aus ABS-Kunststoff hergestellt ist. Im Internet fand ich diverse weitere Lautsprecherprojekte, die auch auf handelsüblichen Bierkisten basieren. Jedoch entschied ich mich bewusst, einfach komplett selbst anhand einer Vielzahl von Kriterien mir meinen komplett eigenen Bau zu überlegen.

Dabei gab es mehrere Anforderungen, die zu beachten waren. Zunächst sollte ein Budget von ca. 150 Euro nicht überschritten werden, da ich andernfalls auch einfach eine fertige Lösung hätte kaufen können. Außerdem sollte die Box am Ende allein vom Materialwert auf keinen Fall zu wertvoll sein, da, falls sie doch einmal auf einer Veranstaltung wegkommen sollte, es kein großer finanzieller Schaden wäre, auch wenn es durchaus immer sehr schade ist, wenn ein Eigenbau geklaut werden würde. Zudem wollte ich möglichst viel herausholen aus dem was ich mir besorge, daher war es auf der einen Seite schwierig, an der Entscheidung festzuhalten, einen Bierkasten als Außengehäuse anstelle eines herkömmlichen Holzkastens zu verwenden. Der Grund dafür ist, dass die Klangqualität darunter wohl am meisten leidet, dass die Konstruktion, für die ich mich entschieden habe wohl Schalltechnisch nicht ganz optimal gewählt ist. Da ich allerdings auch nicht übermäßig handwerklich begabt bin, war dies die wohl einfachste Möglichkeit, überhaupt eine möglichst stabile Konstruktion hinzubekommen.

Trotzdem sollte der Lautsprecher auch möglichst viel hermachen, damit er nicht nur halbwegs gut klingt, sondern auch noch halbwegs gut aussieht. Nachdem ich mir also zwei Leerrahmen für eine bestimmte (hier aus Gründen aber nicht weiter benannte und unkenntlich gemachte) Biersorte besorgt habe, war es klar, dass ich auch das weitere Design in dessen Hauptfarbe schwarz halten wollte. Da ich nun schon bei den Anforderungen relativ tief in Details versinke, fange ich am besten einfach mit dem Teil an, der für diejenigen Interessant wird, die sich für den Bau des Lautsprechers interessieren.

Der Bau

Als aller erstes wird ein gewöhnlicher Getränkerahmen für 20 0,5 Liter Mehrweg-Glasflaschen benötigt. Dieser hat üblicherweise Außenmaße von 30x30x40 cm und kann gegen ein Pfand von 1,50 Euro von der entsprechenden Brauerei geliehen werden. Wie man jedoch tatsächlich selbst Eigentümer eines Bierkastens werden kann, sollte jeder für sich selbst entscheiden. Am sichersten ist es, bei der Brauerei nachzufragen, ob man einen Leerrahmen erwerben könnte. Es ist natürlich auch möglich — wenn auch sicherlich nicht so einfach wie in dieser Anleitung beschrieben — einen Pfand-Leerrahmen so zu verarbeiten, dass man ihn unversehrt irgendwann wieder zurückgeben kann. Wenn man sich also eine solche Getränkekiste ausleihen möchte, kann man dies bei jedem gut sortierten Einzelhandel tun. Denn egal ob mit oder ohne Getränke drin, lässt sich ein solcher Rahmen einfach gegen ein Pfand von 1,50 Euro ausleihen. Wenn man ohnehin noch andere Dinge braucht (zum Beispiel den Inhalt dieser Kästen) kann man diese natürlich auch direkt erwerben.

Des Weiteren habe ich noch folgende Dinge für den Bau benötigt:

- 12 mm Siebdruckplatte mindestens 30x40 cm

- 3 mm MDF „Hartpappe“ ca. 100x50 cm

- Schwarze Wandfarbe, es geht auch Lack o. Ä.

- durchsichtigen Bootslack, um die Farbe zu konservieren und das ganze ein wenig Wetterfest zu machen

- 4 Winkel 4 cm lang, passend (oder aufgebohrt) für M6 Schrauben

- 4 Schrauben M6, 30 mm lang

- 4 Muttern M6

- 4 Unterlegscheiben für M6

- 4 Flügelmuttern M6

- Blindnieten

- Fugensilikon oder farbiger Heißkleber, je nachdem was leichter verfügbar ist

- Endstufe: Class D Verstärkerplatine mit TDA 7492 (ca. 10 Euro bei eBay)

- 2 12V Akkus (Bleigel) mit je 7,4 Ah

- 1 mm² Litze in rot und schwarz

- Bei Bedarf zusätzlich Lautsprecherkabel

- 10 Flachsteckhülsen 4,8 mm

- Lautsprecher-Chassis Visaton BG 20 (ca. 30 Euro bei thomann)

- Lautsprecher-Schutzgitter

- Bassreflexrohr Visaton mit 73 mm Durchmesser (ca. 2 Euro bei reichelt)

- Visaton Dämpfungsmaterial für HiFi-Lautsprecherboxen für 20 Liter (ca. 3 Euro bei reichelt)

- 5V Step-Down-Wandler mit Spannungsanzeige (ca. 3 Euro bei eBay)

- Neutrik USB-Einbaubuchse

- Kfz-Sicherungshalter

- 1A Kfz-Sicherungen

- etwas breiten Schrumpfschlauch

- 2 Schalter

- Eine 5er Wago-Klemme als gemeinsame Masseverbindung

- Bananenbuchsen zum Laden der Akkus

- Cinch-Kombibuchsen als Audioeingang vom MP3-Player, Handy, etc. (ca. 10 Cent bei Pollin)

- Kabel Stereo Cinch auf 3,5 mm Klinke

- Gummi-Dichtungsband, welches normalerweise zum Abdichten von Fenstern verwendet wird

Und an Werkzeug, welches glücklicherweise alles im Labor vorhanden ist, habe ich folgendes benutzt:

- CNC-Fräse mit 3 mm und 6 mm Fräser (einschneidig) — hat sicherlich nicht jeder herumstehen. Daher lässt sich dies bei Bedarf auch durch Stichsäge, Oberfräse und Bohrer ersetzen, allerdings wird dann mehr Geschick für die Ausschnitte der Anschlüsse benötigt.

- Stichsäge für den groben Schnitt der Seitenteile aus 3 mm Holz

- Bohrer

- Pinsel

- Stück Pappe zum Unterlegen bei den Lackierarbeiten

- Schraubendreher

- Dremel

- Cuttermesser

- Nietenzange

- Seitenschneider

- Abisolierzange (optional)

- Crimpzange für Kabelschuhe

- passende Crimpzange für die Kontakte des Kfz-Sicherungshalters

- Heißkleber

Das Gehäuse

Ist man nun also in Besitz eines Getränkekastens, lässt sich dieser am besten verarbeiten, wenn das „Innenleben“, also die Plastikverstrebungen zwischen den Freiräumen für die Flaschen, entfernt werden. Es müssen nicht unbedingt alle Streben entfernt werden. Ich fand es bei meinem Bau durchaus praktischer, an den beiden langen Kanten ein paar Abtrennungen stehen zu lassen. Außerdem ist es ein wenig fummeliger, am Rand die Streben durchzutrennen. Zum Schneiden kann entweder ein Dremel mit Trennscheibe verwendet werden. Falls dieser nicht vorhanden ist tut es auch ein Cuttermesser. Dabei wird die entsprechende Schnittkante angeritzt und kann dann durch hin- und herbewegen abgebrochen werden. Zu beachten ist noch, dass die untere Wabenstruktur erhalten bleibt, da wir damit dann zum einen ein wenig mehr Stabilität gewinnen, zum anderen die „Bodenplatte“ leichter montiert werden kann. Außerdem lässt sich dadurch der Kasten am Ende weiterhin auf gleichartige stapeln und so auch gut verstauen.

Was parallel auch schon frühzeitig vorbereitet werden sollte, ist sicherlich die Frontplatte, die den Lautsprecher beinhalten wird und am Ende in der offenen Seite des Kastens platz finden wird. Wer mag, kann meine CAD-Zeichnung dafür zur Hand nehmen. Allerdings sollte beachtet werden, dass die Maße darin nicht unbedingt bei jedem Kasten passen müssen und zudem ohne Toleranz bemessen sind. Ist eine Pressfassung erwünscht, so können die Maße natürlich beibehalten werden. Vor allem die Rundungen an den Ecken sind etwas knapp bemessen. Am besten also nachmessen bevor die Holzplatte entsprechend der Zeichnung ausgesägt oder mit der CNC-Fräse ausgefräst (CamBam-Datei, GCode) wird. Dabei zu beachten gilt, dass der äußere Ring des Lautsprechers nur als 8 mm tiefe Tasche gefräst wird (was auch mit einer Oberfräse nach manuellem Schneiden des Lochs möglich ist) und der Rest die vollen 16 mm der Multiplex-Siebdruckplatte ausgeschnitten werden. (Hinweis: später werden noch vier Löcher für die Schrauben benötigt. Die können jetzt auch schon mitgefräst werden, wenn deren Position bekannt ist.)

Weiterhin muss für das Gehäuse jede große Öffnung gut abgedichtet werden. Bei meinem Bau habe ich zum Schließen 3 mm „Schrankwand“ MDF genommen. Für die Bodenplatte habe ich auch eine CAD-Zeichnung angelegt, da ich dies auch schnell mit der Fräse durchführen konnte. Die restlichen Seitenteile habe ich von Hand mit der Stichsäge ausgesägt. Die Platte wo später die Anschlüsse platz finden sollen, habe ich natürlich auch mit der CNC-Fräse anhand einer weiteren CAD-Zeichnung ausgefräst. Das führt dazu, dass die Anschlussseite später sauber und ordentlich aussieht. Die Seitenteile an den langen Seiten halten bereits an den überstehenden Resten der verbliebenen Stege.

Bevor die Teile jedoch mit Heißkleber eingeklebt werden, sollten diese noch wie gewünscht angemalt werden. Dafür habe ich normale schwarze Wandfarbe genutzt, die ich nach dem Trocknen mit transparentem Bootslack überstrichen habe. Das gibt dem ganzen ein glänzendes Aussehen und macht das 3 mm dicke MDF wenigstens auf der Außenseite wasserdicht. Wird das Material nicht wasserfest gestrichen, verhält es sich ähnlich wie Pappe, wenn man diese ins Wasser wirft. Es wird weich und sifft schließlich durch, was natürlich kein gewünschter Effekt ist.

Nach Aussägen, Fräsen der Anschlussöffnungen und Lackieren können die Seitenteile und die Rückwand mit normalem Heißkleber von innen eingeklebt werden. Die Seite mit den Anschlüssen sollte noch nicht befestigt werden, da so die Montage der Elektronik wesentlich leichter ist. Beim Einkleben sollte darauf geachtet werden, dass die Fugen alle möglichst dicht sind, was später für die Resonanz und damit für die resultierende Lautstärke gerade im niedrigen Frequenzbereich eine nicht geringe Rolle spielen wird. Von außen sollte ebenfalls gut abgedichtet werden, damit möglichst wenig bis kein Wasser ins Gehäuse gelangen kann. Dazu kann entweder farbiger Heißkleber benutzt werden, oder — optisch schöner — Fugensilikon in der entsprechenden Farbe. Dieser Schritt ist natürlich ebenfalls für die Seite mit den Anschlüssen nötig, welche aber erst später eingeklebt wird.

Was noch gemacht werden muss, bevor das Gehäuse seine endgültige Form annimmt, ist, Winkel an den vier Ecken der Kiste zu befestigen. Das kann leicht mit Blindnieten gemacht werden, die in vorgebohrte Löcher der Plastikecken eingeschlagen werden (Danke an Yago für die Tipps dazu). Diese Methode hält erstaunlich gut, obwohl der Winkel letztendlich nur an der Millimeterdünnen Innenschicht des Kastens hält. Die Einbautiefe des Winkels sollte sinnvollerweise so ausgesucht werden, sodass mitsamt der Höhe einer Mutter, der Frontplatte und dem Lautsprecher-Schutzgitter genug Platz bleibt, um weiterhin eine Getränkekiste auf den Lautsprecher stapeln zu können.

Dieses Bild verdeutlicht die Positionen ein wenig und zeigt auch wie der Winkel am Ende mit montierter Schraube aussieht. In die Frontplatte müssen an den entsprechenden Stellen noch Löcher passend für M6 Schrauben gebohrt werden.

Im Bild zu sehen sind weiterhin bereits die Bleigelakkus, die für einen Platzierungstest entsprechend positioniert wurden.

Daher geht es im nächsten Abschnitt auch passenderweise direkt um die Verkabelung und die integrierte Elektrik.

Dieses Bild verdeutlicht die Positionen ein wenig und zeigt auch wie der Winkel am Ende mit montierter Schraube aussieht. In die Frontplatte müssen an den entsprechenden Stellen noch Löcher passend für M6 Schrauben gebohrt werden.

Im Bild zu sehen sind weiterhin bereits die Bleigelakkus, die für einen Platzierungstest entsprechend positioniert wurden.

Daher geht es im nächsten Abschnitt auch passenderweise direkt um die Verkabelung und die integrierte Elektrik.

Die Elektrik

Grundsätzlich geht es ja „nur“ darum, die verbaute Endstufe mit Strom zu versorgen. Allerdings hatte ich ein paar zusätzliche Anforderungen:

- Zwischen Akkus und Verbraucher sollte eine Sicherung sein, denn bei einem Kurzschluss könnten sonst viele Ampere durch das ganze fließen, was unter anderem auch die Akkus innerhalb kürzester Zeit leer werden lässt. Dieses Risiko will ich auf Festivals nicht unbedingt eingehen.

- Der Verstärker soll An- und Abschaltbar sein.

- Es soll eine Spannungsanzeige zur Batterieüberwachung geben, ein Tiefentladeschutz ist nicht unbedingt vorgesehen, kann aber zusätzlich sicherlich nicht schaden.

- Es soll einen USB-Ladeanschluss für MP3-Player, Handy, Powerbanks, etc. geben.

- Die „Komfortfunktionen“ (Spannungsanzeige und Ladeanschluss) sollen unabhängig vom Verstärker an- und abgeschaltet werden können.

- Der Verstärker hat zwei Ausgänge, wir bauen jedoch nur ein Lautsprecher-Chassis in unseren Kasten. Der zweite Ausgang sollte nach außen geführt werden, um bei Bedarf einen zweiten passiven Lautsprecher anzuschließen.

- Die Lautstärke des Eingangs soll per Potentiometer eingestellt werden können.

- Als Eingangsbuchsen kommt Cinch als günstigste Methode in Frage.

- Es soll Ladebuchsen für die integrierten Akkus geben.

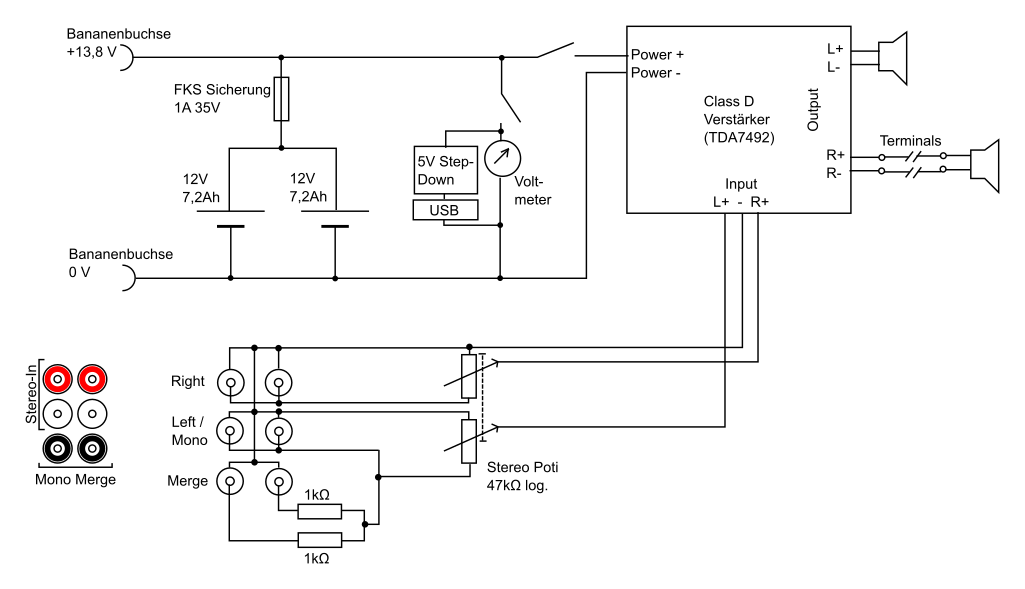

Der daraus entstandene Schaltplan ist im folgenden Bild zu sehen:

Fast alles sollte nach der oberen Liste mit dem Schaltplan verständlich sein. Das einzige besondere ist wohl der mit „Merge“ bezeichnete Eingang, der zwei (Stereo-)Kanäle zusammenführen soll, was allerdings je nach Musik mal besser oder schlechter funktioniert. Denn das Problem, vor welches man gestellt wird, ist, dass man in den meisten Fällen ein Stereosignal als Quelle vorliegen hat, allerdings nur ein Lautsprecher verbaut ist. Demnach stehen einem — wenn es möglichst einfach gehen soll — genau zwei Möglichkeiten offen:

- Nur den linken (bzw. rechten) Kanal als Monosignal verarbeiten: Hat den Vorteil, dass dieser eine Kanal ohne Probleme wiedergegeben wird, aber den Nachteil, dass etwaige Bestandteile eines Songs, welche auf dem jeweils anderen Kanal mehr betont sind, nicht so gut hörbar sind.

- Beide Stereokanäle zusammenführen und dann Mono verarbeiten: Hat den Vorteil, dass an und für sich alle Signale ausgegeben werden, aber den Nachteil, dass bei (ggf. gewollten) ungünstigen Phasenverschiebungen in der Aufzeichnung sich die Wellen der beiden Kanäle gegenseitig auslöschen oder abschwächen und dann bspw. der Gesang überhaupt nicht mehr hörbar ist.

Im Grunde genommen lassen sich beide Methoden mit meiner Schaltung ausprobieren. Da mir jedoch die Nachteile des zweiten Punktes zu sehr überwiegen, entschied ich mich schließlich dauerhaft für erstere Option, auch auf den Gesichtspunkt hin, dass ich ohnehin noch die zweite Box, die dann als rechter Lautsprecher fungieren wird, bauen werde.

Die meisten nötigen Bauteile für die Elektronik lassen sich bei Pollin (bzw. die günstigen China-Module bei eBay und vereinzelte Teile auch nur bei Reichelt) finden. Einige der Artikel sind oben verlinkt. Auf Wunsch kann ich natürlich auch andere verbaute Dinge heraussuchen, kontaktiert mich dazu einfach.

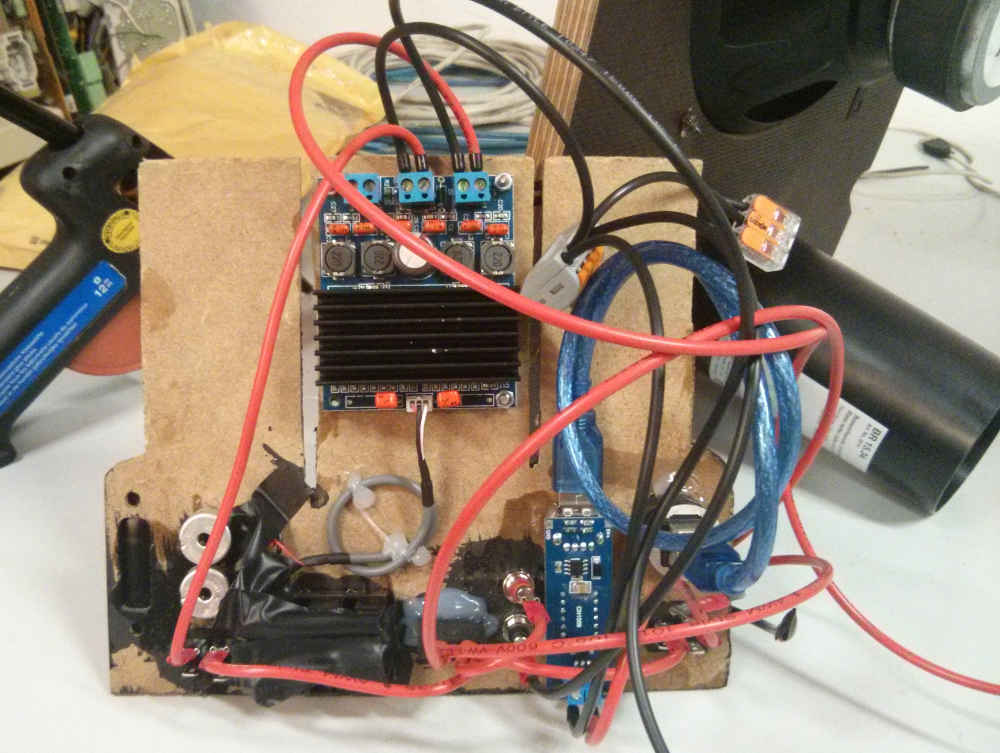

Der Zusammenbau der Elektronik gestaltet sich vergleichsweise leicht und nicht als sonderlich fehlerträchtig, wenn man sich an den Plan hält. Mir hat es geholfen, jegliche Masse an einer Wago-Klemme zusammenzuführen, und die positiven Spannungen zu schalten und sternförmig an der Sicherungsklemme zusammenzuführen. Auf der anderen Seite der Sicherung werden die beiden Akkus zusammengeführt. Ich weiß leider nicht, ob es das Optimum für Bleigel (-Vlies) Akkus ist, wenn diese zur Erhöhung der Gesamtkapazität parallelgeschaltet werden. Denkbar wäre sicherlich alternativ auch, im Endeffekt zwei (größere) 6 Volt Akkus einfach in Reihe zu schalten, um auf die gewünschten 12 Volt zu kommen.

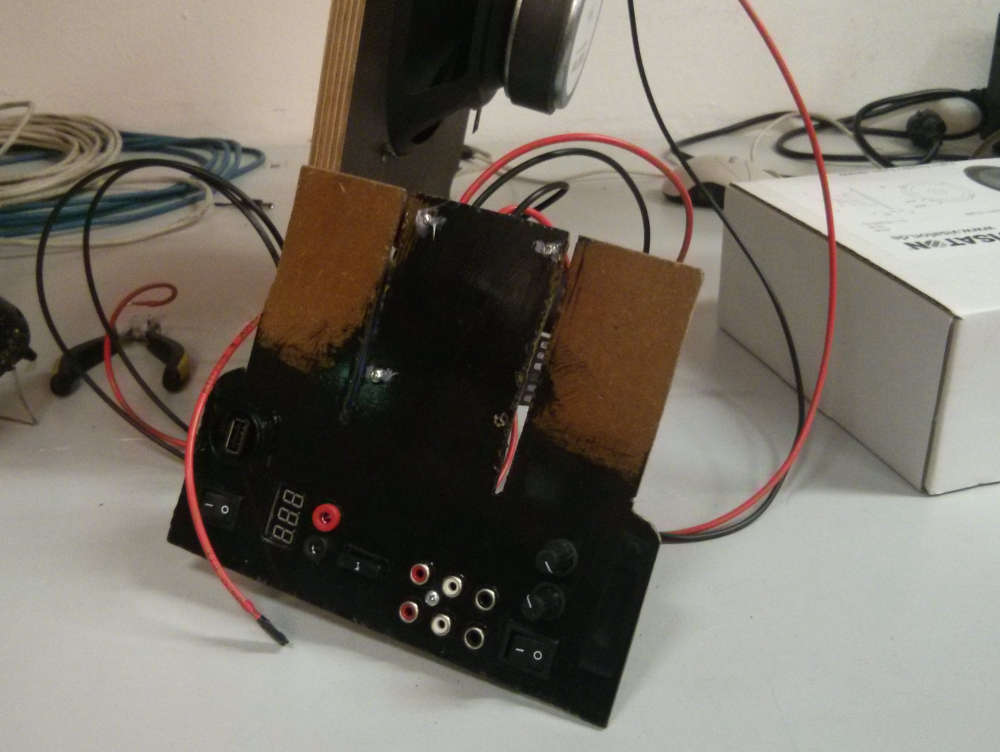

Wichtig ist noch, dass das Potential des Eingangssignals niemals mit der Betriebsspannung in Kontakt treten darf, da dies die Class-D Endstufe sofort zerstört. Da das Missgeschick bei der Box einmal passiert ist, habe ich sämtliche unisolierte Stellen des Audiosignals mit Isolierband bedeckt, was auch gut im nachfolgenden Bild zu sehen ist. Alternativ kann — und sollte — man natürlich auch gut darauf aufpassen, dass die Batterie- und Betriebsspannung nur dort anliegt, wo sie anliegen darf.

Ist die Elektronik einmal komplett verdrahtet, dann kann das ganze auch direkt mit dem angeschlossenen Lautsprecher sowie einer beliebigen Audioquelle vor dem Einbau getestet werden. Normalerweise sollte der genutzte Class-D Verstärker nie mehr als einige hundert Milliampere bei 12 Volt schlucken, ist also sehr sparsam und gut geeignet.

Das Interface wird nach einem erfolgreichen Test dann wie die anderen Seitenteile einfach mit Heißkleber eingeklebt. Der Lautsprecher sowie das passende Schutzgitter werden einfach mit Schrauben (welche nicht länger als das Holz dick sein müssen) angeschraubt. Das Bassreflexrohr kann einfach hereingedrückt werden. Bei exakter Bohrung des dafür vorgesehen Loches sollte das Rohr dann genau an den am Rohr dafür vorgesehenen Erhebungen halten. In das restliche Innenvolumen des Kastens kann noch Dämmmaterial für Lautsprecher gepackt werden, bevor die Front angebracht wird. Dies verbessert die Basseigenschaften noch ein kleines bisschen (meiner Meinung nach allerdings relativ unmerklich). Da diese Wolle jedoch auch nicht die Welt kostet, kann man dies natürlich ohne Probleme einfach tun. Als ein letzter Schritt müsste ggf. noch die Kante zwischen Frontplatte und restlichem Gehäuse entsprechend schalldicht abgedichtet werden. Dazu kann einfaches Dichtband aus dem Baumarkt benutzt werden, welches normalerweise zwischen Fensterrahmen und Fenster geklebt wird, um das Fenster nachträglich besser zu isolieren.

Damit sollte — sofern ich keinen Schritt vergessen habe — die selbstgebaute mobile Boombox fertig gebaut sein. Zum Laden der Akkus kann ein Ladegerät für Bleiakkus genutzt werden. Ein Labornetzteil, welches Spannungs- und Strombegrenzung hat, geht alternativ auch. Dann sollte zum Laden über die Bananenbuchsen eine Sicherung von mehr als dem maximalen Ladestrom eingesetzt werden. Bei den von mir verbauten Akkus ist ein Laden bei 13,8 Volt (Erhaltungsladung) bis 14,4 Volt (um die Akkus ganz voll zu machen und die Kapazität im Allgemeinen durch leichtes Gasen ein wenig aufzufrischen) möglich, der maximale Ladestrom sollte ca. 4 Ampere jedoch nicht übersteigen (bei einem kleineren Ladestrom dauert es entsprechend länger). Dann steigt zunächst die Ladespannung auf die gewählte Maximalspannung an. Ist diese erreicht, sinkt der Strom langsam auf wenige Milliampere, bis die Akkus voll sind. Bei ca. 20 Milliampere sind die Akkus schon gut geladen, dann sinkt der Ladestrom nicht mehr wirklich weiter. Dieses Ladeverfahren wird auch „Constant Current — Constant Voltage“ genannt, und kann bei allen möglichen Bleiakkus angewendet werden.

Sind die Akkus voll, heißt es Quelle anschließen, anschalten und Spaß haben.

Mögliche Verbesserungen

Nach einiger Zeit in Verwendung sind mir ein paar Verbesserungsmöglichkeiten an meinem Aufbau aufgefallen. Eventuell werde ich die eine oder andere Sache bei meinem Bau davon noch nachbessern. Bei einem Nachbau sollte das jedoch gegebenenfalls direkt beim Bau eingeplant werden, sofern Budget und zusätzliche Arbeit am Projekt es zulassen.

- Tragegriffe — Auch wenn sich die Kiste schon allein wegen ihrer Form ganz gut tragen lässt, wäre es sicherlich praktischer, Tragegriffe (z. B. von thomann) einzubauen, da ja die normalen Tragestreben durch die Holzplatten schalltechnisch abgedichtet werden. Denkbar wäre auch ein Schultergurt, bzw. ein halber Rucksack, in den der Kasten eingebaut wird.

- Tiefentladeschutz — Ohne Tiefentladeschutz sollte man die Akkuspannung stets im Auge behalten, außer es ist sämtliche Stromversorgung ausgeschaltet und fließt damit kein Strom. Ich habe ein paar Wochen lang versehentlich einen Verbraucher an den Akkus eingeschaltet gelassen, was dazu führte, dass die Akkus nach dieser Zeit nur noch eine Spannung von ungefähr 4 Volt hatten, was auf Dauer überhaupt nicht gut für 12 Volt Bleiakkus ist. Jedenfalls leiden die Akkus stark darunter, auch wenn sie sich eventuell von einem solchen Vorfall noch (jedoch natürlich mit Kapazitätseinbußen) durch Laden mit erhöhter Ladespannung erholen können. Allerdings ist es besser, von vornherein einen Tiefentladeschutz direkt zwischen Batterie und den ersten Verbrauchern zu schalten, um sicherzugehen, dass solche Vorfälle nie auftreten können. Denn ein neuer Satz Akkus kostet nun mal um die 30 Euro, die man sich eigentlich sparen könnte.

- Mono-Merge Eingang weglassen — Wie oben beschrieben lohnt der Mono-Merge-Eingang nicht und es könnte auch eine normale zweifache Cinch-Kombination, oder sogar eine 3,5 mm Klinkenbuchse genutzt werden. Diese Entscheidung ist letztlich jedem selbst überlassen. Ich fand es kürzlich ganz gut, ein zweites Paar Cinchbuchsen parat zu haben, da durch versehentliches Treten auf das Kabel der Cinchstecker in der Cinchbuchse abgebrochen ist. Grundsätzlich ist es also auch ratsam, immer ein zweites Cinchkabel dabei zu haben.

- Getrennte Sicherungen für beide Akkus und zusätzlich für die Ladebuchsen — Derzeit ist nur eine Sicherung verbaut, die direkt hinter den Akkus geschaltet ist. Das hat zwar den Vorteil, das die Akkus auch beim Laden gegen Kurzschlüsse von außen geschützt sind, aber auf der anderen Seite den Nachteil, dass die Elektronik komplett ungeschützt ist, wenn die Spannungsversorgung über die Bananenbuchsen kommt. Daher wäre es eventuell gut, ein besseres Sicherungskonzept zu verfolgen.

- Weitere Abspielmöglichkeiten — Bewusst habe ich mich gegen die Verwendung eines Bluetooth-Audiomoduls entschieden, da dieses meiner Meinung nach zu viel Strom benötigen würde, auch wenn es den Komfort leicht erhöhen würde. Wenn man mag, kann man sicher auch ein solches Modul, oder auch ein Modul zur Wiedergabe von USB-Medien und SD-Karten einbauen. Oder wer es mag kann auch direkt ein komplettes Autoradio (mit oder ohne CD-Schlitz) einbauen. Letzteres würde den Elektronikteil stark vereinfachen, da der Verstärker dann bereits im Autoradio integriert wäre.